射出成形機での樹脂成形について

まずはご挨拶がてら、射出成形機(成形機)でプラスチック製品(成形品)を生産する場合の基本について、知り得る範囲での記述したいと思っています。これから樹脂の射出成形に触れる方々への一助になりましたら何よりです。

最近では3次元モデリングマシーン(3Dプリンター)が手軽になってきましたが、プラスチック製品や部品の大量生産では、熱々に溶かしたプラスチック(以下:樹脂)を金属製の型(以下:金型)に流し込む方法で作られ続けています。「たい焼き」になぞらえて説明される場合が多いですが、小麦粉の生地が樹脂なら餡子は何だ?ということは突っ込まずに続けますと、金型を熱して焼き固めるのが「たい焼き」ならば、金型で冷やして固めるのが樹脂成形ですので、「逆たい焼き」とも言えるでしょうか。成形の金型には冷却用の水管と呼ばれる穴が縦横に開けられており、ポンプによって金型内部を水が循環しています。

画像の成形機で言いますと、中央上部の円錐部から投入される樹脂の原材料は、左方に伸びる渡り廊下の内部に設置されたヒーターでドロドロに熱せられて、その先端が(左側の扉内に設置された)金型の注入口と連結して、金型の内部へと流し込まれるというのが一連のプロセスになります。

成形機には小型のものから大型のものまであり、金型が水平方向に開閉する向きに取り付けるタイプが一般的ですが、ユニットバスや自動車のバンパーなどを製造する大型の成形機では鉛直方向に開閉するタイプもあります。

成形品の製造現場では「この成形機は180トンですね」などと会話されますが、それは成形機自体の重さではなく、金型の型締め力を指しています。なぜ金型を締めるのかと言いますと、高圧で注入される樹脂だけでなく金型内部の空気や発生するガスも金型を開く方向へと逃げようとするので、金型を大きな力で抑えつけている必要があるのです。当然、大きな金型で成形する場合には相応の型締め力を有する成形機の使用が前提になります。

上画像の成形機では左側から金型を押して踏ん張るスタイルになりますが、その押圧方法にも油圧式や電動式などがあり、サイズも含めて成形機は多種多様です。

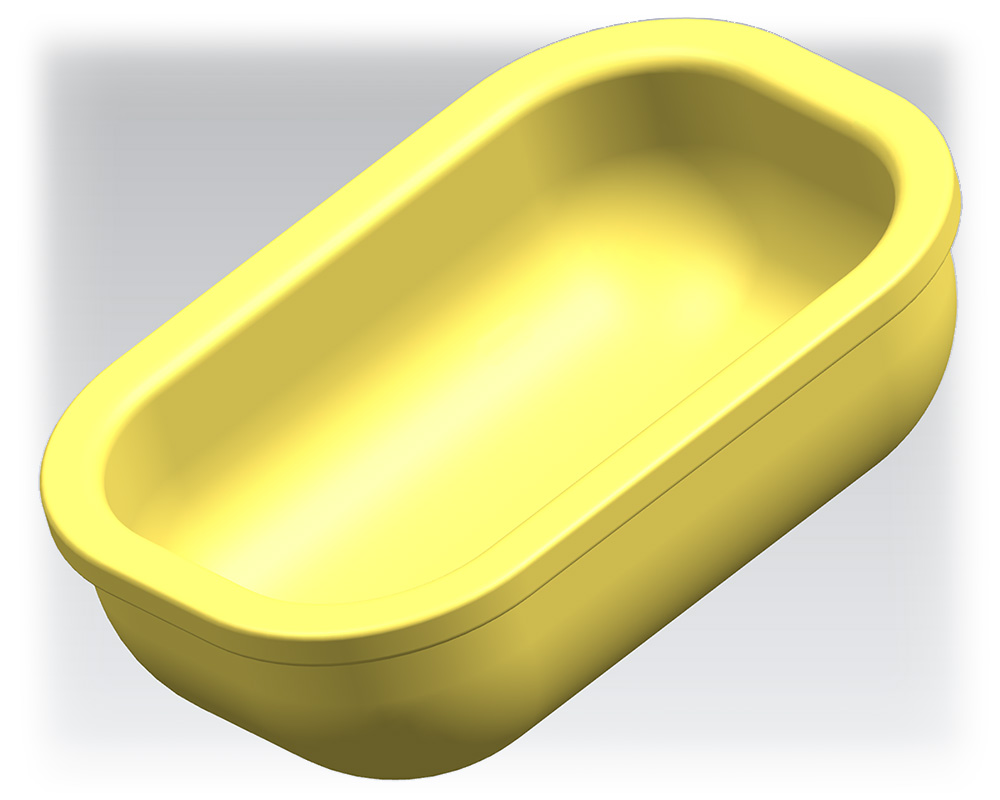

Googleで検索しても金型の動作を解りやすく説明しているサイトを見つけられませんでしたので、ぞんざいに描いたイラストを用意しました。次ページでは、左のような(ペット用のエサ入れっぽい)形状のプラ食器を金型で射出成形する場合の手順を説明してゆきたいと思います。基礎的な説明になりますので、すでに知識をお持ちの方は素通りしてください。