射出成形における設計のポイントについて

射出成形による量産品を設計する際には、まず左右(あるいは上下)に開く「割り型」構造に樹脂を流し込んで、ちゃんと取り出せるような形状で設計しなければなりません。お猪口のような形状であれば問題ないのですが、徳利のような(中が空洞で入り口が狭まっている)形状となる場合は、通常の射出成形ではなく別の成形方法を選択する必要があります。

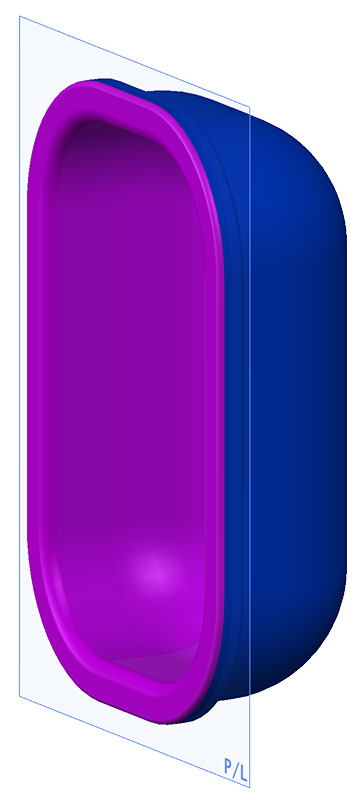

先ほどのプラ食器であれば、紫色のコア側と青色のキャビ側の分割面(パーティングライン)がフランジ部分の範囲内であるの場合にのみ、割り型として成立します。※左図のP/L平面

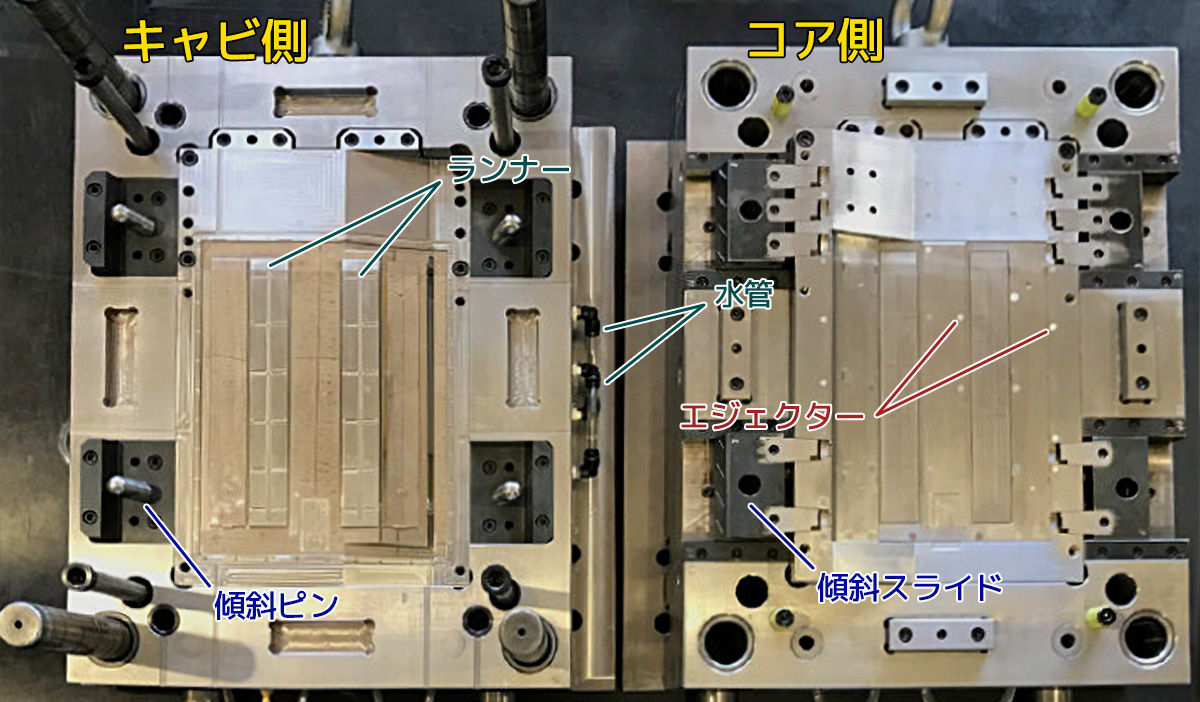

もし仮に、側面部分に穴を開けたり突起を出したいとなると、金型の一部を分割面に対して水平方向に動かす機構(傾斜スライド)で対応することになります。複数の部品を接着や溶着させることなく固定させる設計では、双方に設けた突起と窪みで嵌合させることが一般的なのですが、金型内部での傾斜スライド(スライドコア)設置には制約が多いので、設計段階から金型の技術者に要望を理解してもらう必要があります。スライドコアが離型で動くときに境界線が転写されるので、意匠的に問題が無い部分でスライドを用いつつ、最小限の設置となるような設計にすることが望ましいでしょう。

また、金型は金属の塊ですから修正や変更で削ることは容易でも、体積を増やすことは困難となります。製品の側からすると、体積を増加させる変更は容易でも、縮小させたり除去することは非常に厄介です。例えば2部品が合わさる目地や嵌合部などは、少し隙間をあけて成形してから徐々に狭める方向に金型を調整するような設計が織り込まれていることが理想的です。調整回数が少なければ量産までの期間や費用が低減されるので、そのような思想をもって設計することを心がけなければなりません。(自戒を込めて…)

そして、製品図面の提出以降についても関与する場合では、生産現場での根気強さが勝敗を分ける戦いになります。とりわけ東南アジアなど海外での立ち上げでは、現地での意思疎通にトラブルが付きものです。そうした工場との人間関係や信頼の醸成が重要になってくるわけで、そこでは通訳がキーパーソンとなるわけですが、最終的には「根拠のある設計ポリシーが共通言語となる」というのが、経験として得た結論でしょうか。

ただただ、好き勝手な見解を偉そうに書き連ねましたが、多少なりとも何方かのご参考になりましたら幸いです。

● 金型で矛盾が生じないない設計

● 金型を複雑化させすぎない設計

● 意匠に十分な配慮をした設計

● 金型修正や調整を想定した設計

● 現場での良好な人間関係を築く

● こだわり過ぎず妥協点をさぐる